In der Prozessindustrie sind Dichtheitsprüfungen entscheidend für die Sicherheit und den wirtschaftlichen Betrieb von Anlagen. Rudolf Konwitschny, Application Engineer bei Pfeiffer Vacuum + Fab Solutions, gibt im Interview einen Einblick, welche Verfahren dabei zum Einsatz kommen, welche typischen Schwachstellen geprüft werden sollten und wie moderne Technologien – von Sensortechnik bis KI – Unternehmen helfen, Leckagen frühzeitig zu erkennen und teure Anlagenausfälle zu vermeiden.

Herr Konwitschny, bitte stellen Sie sich kurz vor.

Mein Name ist Rudolf Konwitschny. Ich bin bei Pfeiffer Vacuum + Fab Solutions, einem Teil der globalen Busch Group, als Application Engineer für die Lecksuche tätig. Während meines Studiums der Chemie an der TU München habe ich bereits im Jahr 1989 an Vakuumabscheideanlagen erste Erfahrungen mit Lecksuche gemacht. Bei Pfeiffer liegt mein Hauptaufgabengebiet im Bereich der Anwendungsunterstützung; dazu gehören auch experimentelle Arbeiten in unserem Applikationslabor. Zusätzlich führe ich Schulungen in den Bereichen Lecksuche und Dichtheitsprüfung für Mitarbeitende sowie unsere nationalen und internationalen Kundinnen und Kunden durch. Ich vertrete das Unternehmen außerdem in der Deutschen Gesellschaft für Zerstörungsfreie Prüfverfahren (DGZfP) und bin dort Mitglied im Fachausschuss Dichtheitsprüfung.

Dichtheitsprüfungen können herausfordernd sein. Was können Unternehmen tun, um einen wirtschaftlichen und sicheren Betrieb zu gewährleisten?

Die erste Herausforderung besteht oft schon in der Definition dessen, was „dicht” eigentlich ist. Viele Anlagenbetreibende verstehen unter diesem Begriff, dass keine flüssigen Betriebsmedien austreten. Dies stellt aber andere Anforderungen an die Dichtigkeit der Anlage als der Betrieb mit gasförmigen Medien. Beide Anforderungen, also „flüssigkeitsdicht” und „gasdicht”, müssen in objektive Prüfkriterien mit definierten Testbedingungen übersetzt werden. Dabei stellen unterschiedliche Flüssigkeiten, zum einen wegen ihrer Zähigkeit, vor allem aber wegen ihrer unterschiedlichen Oberflächenspannungen beim Kontakt mit den Wandmaterialien des jeweiligen Behälters unterschiedliche Anforderungen an die Dichtigkeit – so ist zum Beispiel wasserdicht nicht gleich öldicht.

Dichtheitsprüfungen sind nur ein Teilaspekt bei der Durchführung Zerstörungsfreier Prüfungen (ZfP) in den Diensten der Betriebssicherheit. Weitere Prüfungen werden unter anderem visuell sowie mit Ultraschall- oder Röntgengeräten durchgeführt. Ist zum Beispiel eine Schweißnaht beim Röntgen auffällig, so muss dies noch kein Leck sein. Die Röntgenprüfung unterscheidet nicht zwischen einem Sackloch, das keinen Mediendurchtritt erlaubt, und einer Schlauchpore, bei der dies der Fall wäre. Für eine eindeutige Bestimmung, ob es sich um ein Leck handelt, ist in solchen Fällen eine anschließende Dichtheitsprüfung mit Prüfgasen essenziell. Der Informationsgehalt unterschiedlicher Methoden ergänzt sich also und die Prüfmethode muss auf die jeweilige Anforderung angepasst werden.

Auf diese vielseitigen Herausforderungen stellen sich Unternehmen mit eigenen ZfP-Fachabteilungen oder in Zusammenarbeit mit kompetenten Dienstleistern ein.

Welche Werkzeuge/welches Wissen benötigen Unternehmen in der Prozessindustrie, um Leckagen frühzeitig zu erkennen und richtig zu beurteilen, so dass es nicht zum Anlagenstillstand kommt?

Die Mitarbeitenden der Unternehmen sollten sensibilisiert und geschult werden, um eine verantwortungsbewusste Unternehmenskultur zu schaffen, die auf den sicheren und wirtschaftlichen Betrieb abzielt. Eine Sichtprüfung mag sich einfach anhören, ist aber als vollwertiges Prüfverfahren in die Welt der Zerstörungsfreien Prüfung integriert. Das Personal für Zerstörungsfreie Prüfungen kann in akkreditierten Ausbildungsstätten nach DIN EN ISO 9712 qualifiziert und zertifiziert werden. Das gilt für die Sichtprüfung genauso wie für die Dichtheitsprüfung und andere ZfP-Verfahren. Viele Unternehmen legen Wert auf diese hohe Qualifikation und lassen ihre eigenen Mitarbeitenden nach der genannten Norm ausbilden sowie zertifizieren oder erwarten dieses Niveau von ihren Dienstleistern. Das ist auch der Grund, warum viele meiner Kolleginnen und Kollegen diese akkreditierte Ausbildung in mehreren Levels durchlaufen haben.

Die Mitarbeitenden sollten durch Sensoren und Überwachungssysteme unterstützt werden, die für eine kontinuierliche Zustandsüberwachung der Anlagen eingesetzt werden. So werden rund um die Uhr Daten geliefert, die frühzeitig auf Abweichungen vom Normalbetrieb hindeuten können. Eine präventive Wartung kann dann eventuell Leckagen vermeiden.

Die Werkzeuge eines Dichtheitsprüfers können vielfältig sein. Sie reichen von der einfachen Seifenlösung über gelartige, schaumbildende Mittel mit besserer Haftung – zum Beispiel an vertikalen Flächen – bis hin zu Prüfgaslecksuchgeräten. Die hochwertigsten Vertreter dieser Gattung verfügen über massenspektrometrische Detektoren und können die Prüfgase Helium und Wasserstoff auch in hohen Verdünnungen nachweisen. Neben reinen Schnüffelgeräten gibt es Universalgeräte, die sich für die Prüfung von Komponenten und Anlagen in beliebigen Druckbereichen eignen, also über Betriebsmodi für Schnüffeln und Vakuum verfügen.

Welche gängigen Dichtheitsprüfverfahren gibt es?

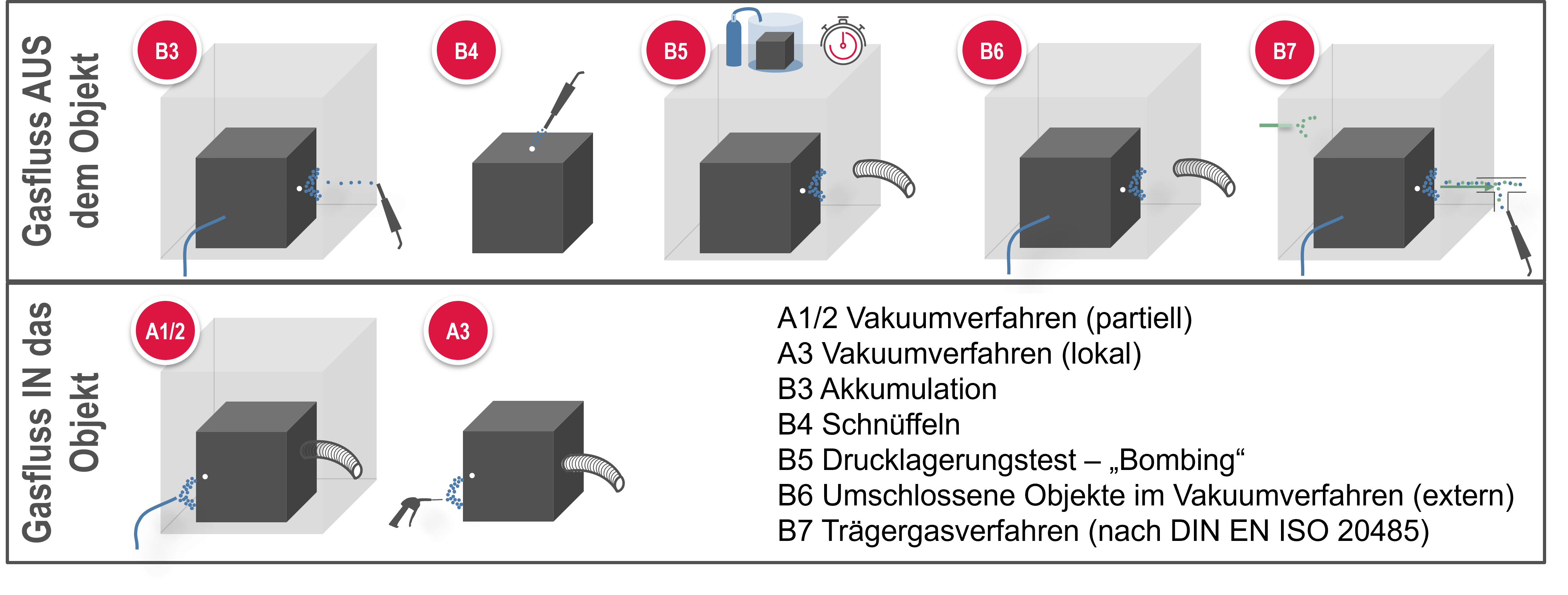

Einen guten Überblick über Dichtheitsprüfverfahren gibt die DIN EN 1779. In dieser Norm sind die häufigsten Dichtheitsprüfverfahren wie Blasenprüfung, Druckänderungsprüfung, Durchflussprüfungen und vor allem Prüfgasmethoden zusammengefasst.

Bei den Blasenprüfungen gibt es Luft-unter-Wasser-Prüfungen, die in erster Linie in einer industriellen Serienproduktion eingesetzt werden. In der Prozessindustrie werden oft schaumbildende Mittel verwendet.

Ein Beispiel für eine Druckänderungsprüfung ist die Überwachung des Doppelbodens eines Lagerbehälters unter Vakuum mit einer Druckmessröhre. Dies kann im laufenden Betrieb geschehen. Druckänderungsprüfungen können im Falle eines Anlagenstillstands bei einer Vielzahl von Prüflingen eingesetzt werden, von der Vakuumisolierung bis zur Destillationskolonne. Druckänderungsprüfungen sind integrale Verfahren, die das Vorhandensein eines Lecks nachweisen, jedoch keine Ortung des Defekts erlauben.

Die Lokalisierung von Lecks gelingt mit Prüfgasmethoden. Hier ist die Schnüffelprüfung eine wichtige Methode, mit der Emissionen aus medienführenden Apparaten teilweise im laufenden Betrieb nachweisbar sind. Prüfgasmethoden sind vielseitig und ihr Einsatzbereich umfasst sowohl lokalisierende als auch quantitative Verfahrensführungen. Die höchste Nachweisempfindlichkeit wird mit Lecksuchverfahren im Vakuum erreicht, wo ein Lecksuchgerät parallel zu Prozesspumpen angeschlossen und die zu prüfende Komponente mit einem Prüfgas angesprüht wird. Dieses Verfahren kann z. B. bei der Vakuumtrocknung oder -destillation eingesetzt werden.

In einem unserer Webinare befassen wir uns im Detail mit quantitativen, integralen und lokalisierenden Lecksuchmethoden an Vakuumkammern, druckbeaufschlagten Behältern und technischen Produkten. Unsere Expertinnen und Experten zeigen dort anhand praktischer Beispiele, wie Dichtheitsprüfungen mit Helium als Prüfgas gemäß EN ISO 20485 professionell und einfach durchgeführt werden: Wie Sie eine passende Prüfgas Lecksuchmethode und -technologie auswählen (pfeiffer-vacuum.com)