Vom Prototypenbau zur Großserie

Die Additive Fertigung (Additive Manufacturing – AM) wird großserientauglich: Neue Verfahren wie Cold Metal Fusion ermöglichen es, Millionen Stückzahlen eines Bauteils schnell, effizient und in konstant hoher Qualität zu fertigen.

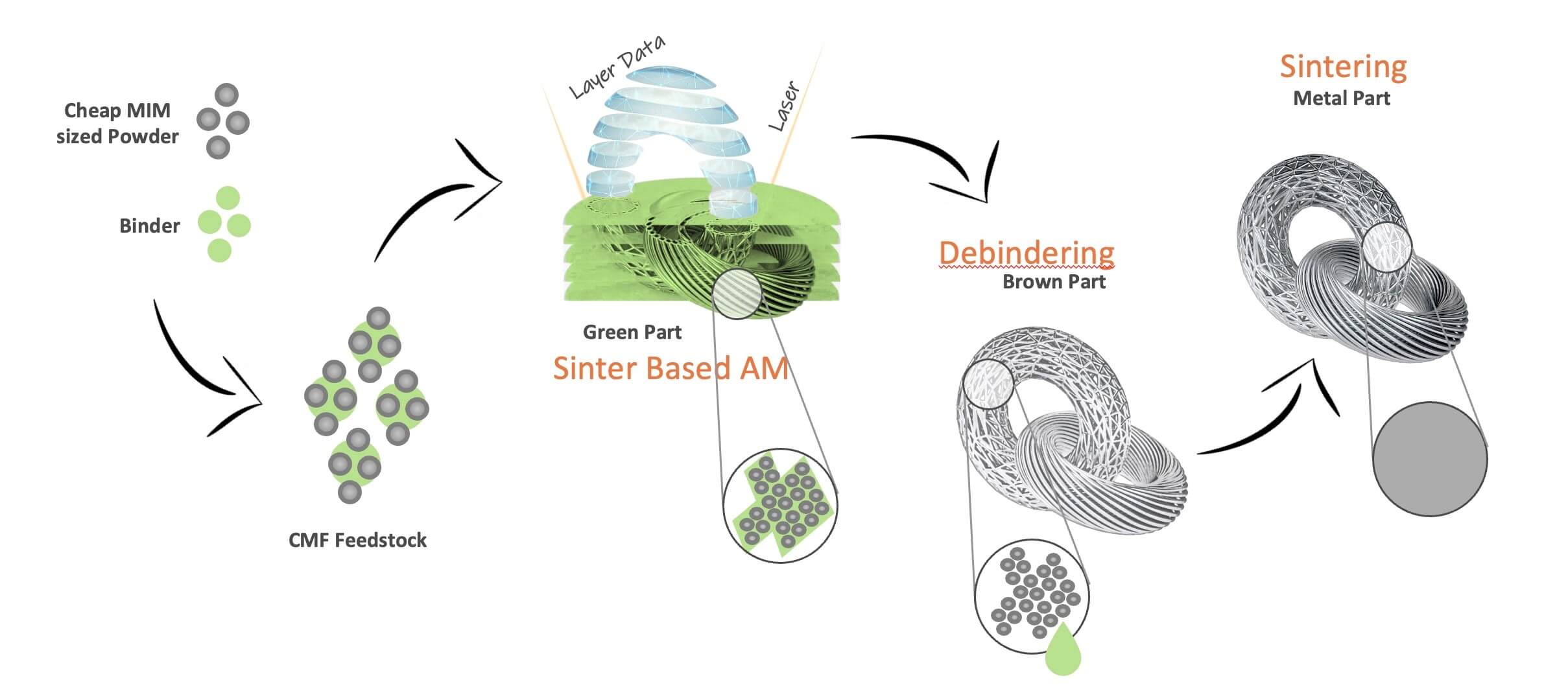

Bei additiven Bauteilen, die im Prozess des Cold Metal Fusion (CMF) entstehen, werden verschiedene Metalllegierungen und Kunststoffpolymer auf intelligente Weise miteinander kombiniert und verarbeitet. Im AM-Prozess wird dazu zunächst jedes Korn des Metallpulvers mit einem Kunststoff überzogen. „Anschließend wird das Metallpulver im Schichtbauverfahren verarbeitet. Das Polymer wird lediglich punktuell aufgeschmolzen, sodass sich die Polymerketten miteinander verbinden“, erläutert M.Sc. Nel Zierhut, einer der Seminarleiter im Zertifikatslehrgang Fachingenieur Additive Fertigung VDI. Das Resultat sind sogenannte Grünlinge, also vorgesinterte Bauteile. Ein Vorteil des CMF-Grünlings im Vergleich zu Grünlingen anderer Verfahren ist seine hohe Stabilität, die das weitere Handling erheblich vereinfacht.

Vom Grünling zum Braunling

Im nächsten Prozessschritt werden die Grünlinge mit Druckluft oder Wasserstrahl von überschüssigem Pulver befreit und anschließend chemisch mit einem Acetonbad vom Polymer getrennt. Das führt zum Braunling, einem metallischen Grundkörper, aus dem beim anschließenden Sintern im Ofen ein vollwertiges Metallbauteil entsteht. Abschließend kann es noch verschiedenste übliche Verarbeitungsschritte wie Fräsen oder Zerspanen durchlaufen. „Bei Cold Metal Fusion ist AM vorgeschaltet für den Formgebungsprozess, daran schließen sich konventionelle Verfahren an – das macht es so großserientauglich, kosteneffizient und zuverlässig“, erläutert Zierhut weiter: „Es werden keinerlei Werkzeuge oder eine formgebende Geometrie benötigt.“

Kostengünstige und schnelle Fertigung

Ein weiterer Vorteil: CMF ist für eine Vielzahl von Metalllegierungen geeignet. Aktuell erfolgen zahlreiche Fertigungsprozesse mit Titan, aber auch verschiedene Edelstahl-Qualitäten eignen sich sehr gut. Magnesium befindet sich in der intensiven Erprobung. „Die einfache Prozesskette ermöglicht es, vergleichsweise günstig hohe Stückzahlen in konstant hoher Qualität zu fertigen“, erklärt Zierhut weiter: „Die indirekte Fertigungstechnologie ist für die Losgröße 1 ebenso gut geeignet ist für eine Serienfertigung mit mehreren Millionen Stückzahlen. Durch die damit verbundenen Skalierungseffekte potenzieren sich die Vorteile bei größeren Auflagen natürlich.“