Die additive Fertigung hat sich in den letzten Jahren stark weiterentwickelt und bietet zahlreiche Möglichkeiten zur Herstellung komplexer Bauteile. Die in diesem Beitrag beschriebenen Forschungstrends sind an oder in Kooperation mit dem Lehrstuhl Hybrid Additive Manufacturing (HAM) der Ruhr-Universität Bochum (RUB) entstanden und umfassen verschiedene Bereiche der additiven Fertigungsprozesskette:

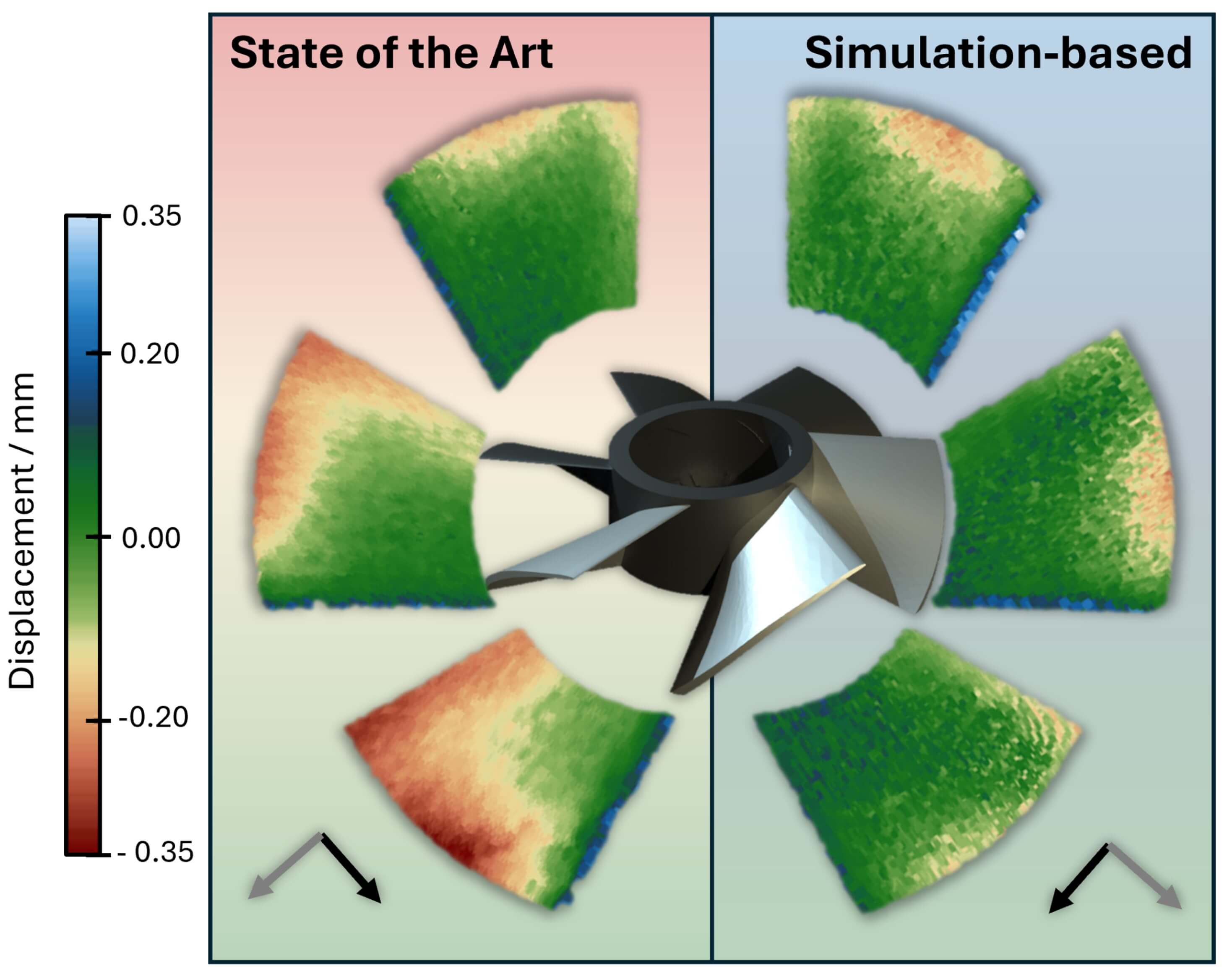

1) Innovative Belichtungsstrategien basierend auf thermomechanischen Simulationen zur Reduzierung des Bauteilverzugs beim pulverbettbasierten Metallschmelzen mittels Laserstrahl (PBF-LB/M).

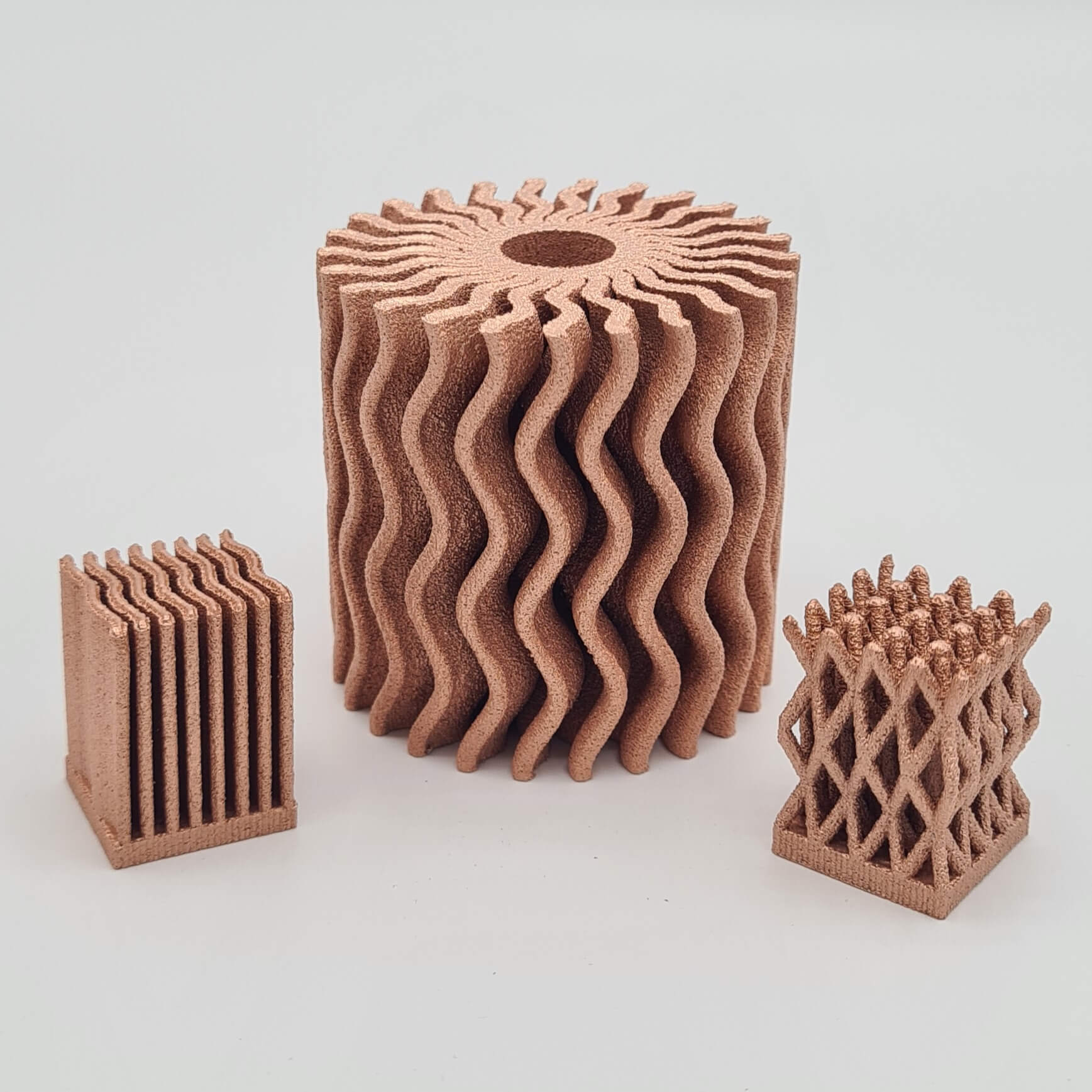

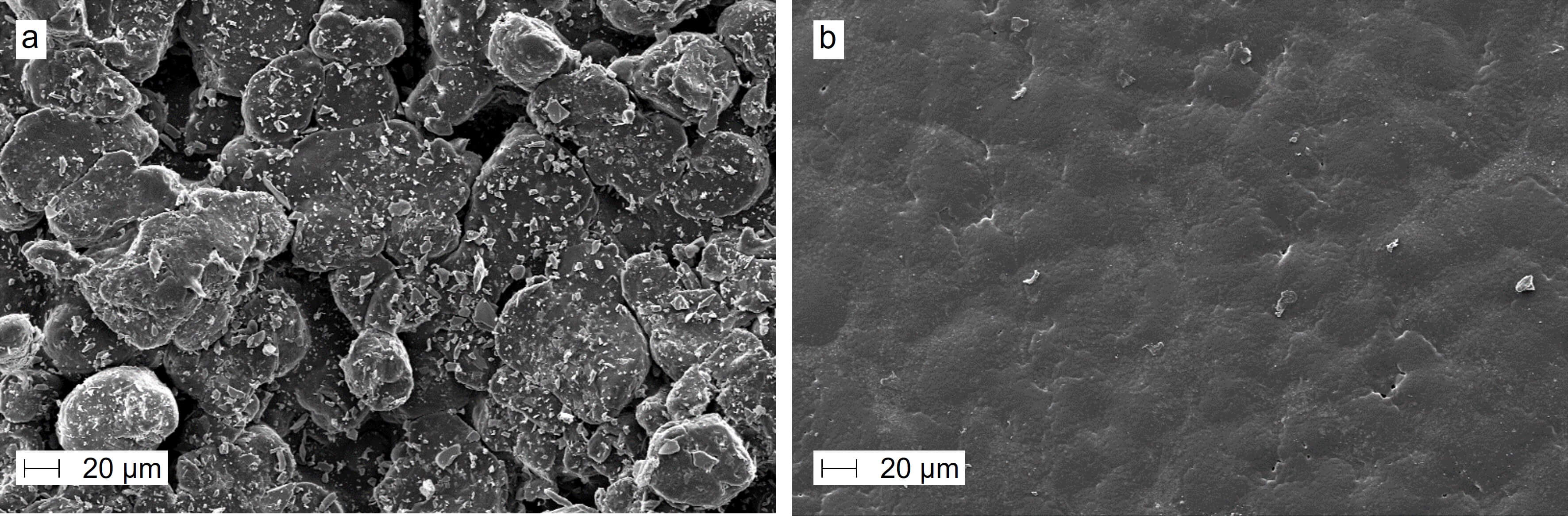

2) Verarbeitung von reinem Kupfer mit dem pulverbettbasierten Metallschmelzen mittels Elektronenstrahl (PBF-EB/M) zur Herstellung komplexer Bauteile mit hervorragender elektrischer Leitfähigkeit.

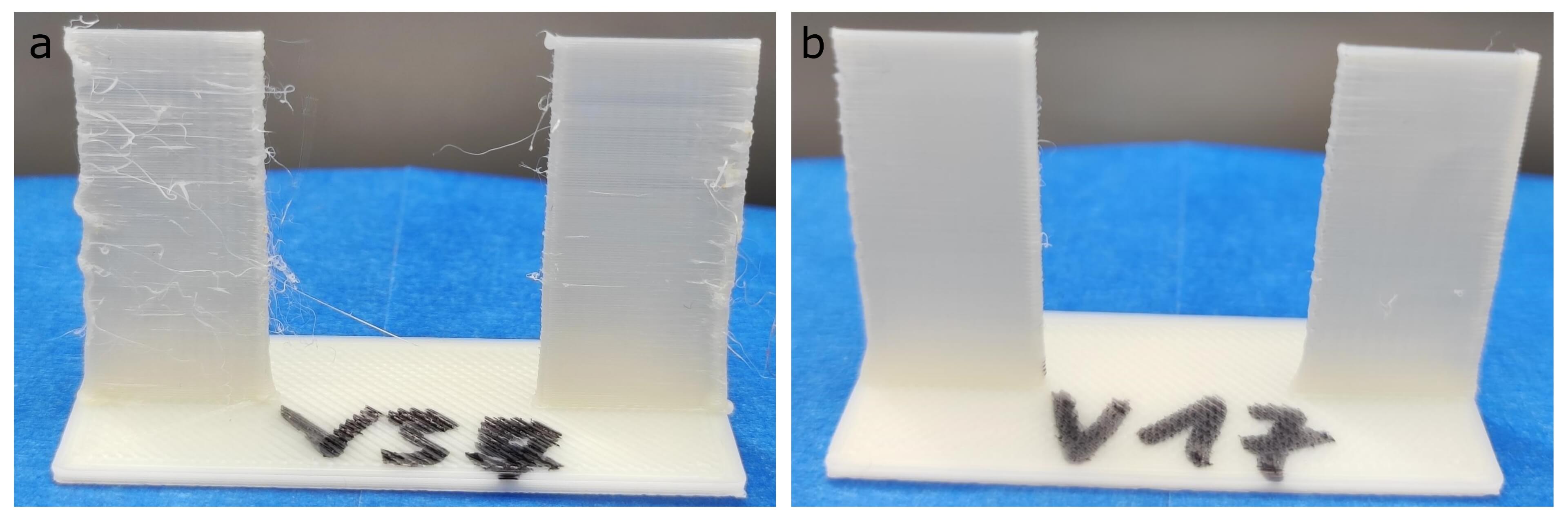

3) Additive Fertigung mittels thermischer Materialextrusion von Kunststoffen (MEX-TRB/P) unter Verwendung von Granulaten.

4) Oberflächennachbearbeitung von additiv hergestellten Kunststoffbauteilen durch chemisches Glätten zur Erweiterung des Einsatzes in der Automobilbranche.

Neue Belichtungsstrategien durch thermomechanische Simulationen

Im Rahmen des IGF-Projektes „Reduktion des in-situ Verzugs und der Konturüberhöhung durch material- und geometriespezifische Parameteranpassung im PBF-LB/M-Prozess“ (IGF-Vorhaben Nr.: 22690N/2) wurden auf Basis von thermomechanischen Simulationen Belichtungsstrategien entwickelt, welche beim pulverbettbasierten Schmelzen mittels Laserstrahl von metallischen Werkstoffen zur Reduktion des auf Eigenspannungen basierenden Verzugs führen. Grundlage hierfür sind thermomechanische Modelle, die vom Institut ISEMP der Universität Bremen erstellt wurden. Zur Kalibrierung und Validierung der Simulation wurde am Lehrstuhl HAM der Ruhr-Universität Bochum das Gehäuse der vorhandenen PBF-LB/M-Anlage AconityMIDI so modifiziert, dass automatisiert thermografische Messungen des Prozesses aber auch in-situ Verzugsmessungen in Aufbaurichtung durchgeführt werden können.