Es entstehen Reibschwingungen durch die Verwendung eines trockenlaufenden Sinter-Reibbelags? Die Anwendung erzeugt in vereinzelten Schaltmodi hohe Energieeinträge, weist jedoch keine geeigneten Möglichkeiten einer Umlaufschmierung auf? Dies sind nur zwei Beispiele für Herausforderungen, die in industriellen Anwendungen auftreten können. Mögliche Lösungsansätze für derartige und weitere Herausforderungen werden in diesem Vortrag an konkreten Anwendungsbeispielen vorgestellt und veranschaulicht.

Einfluss der Beölung auf das tribologische System

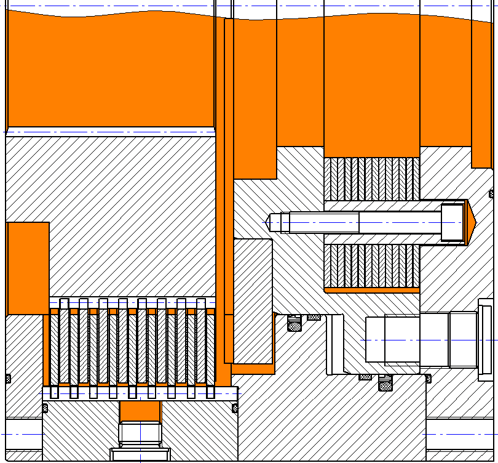

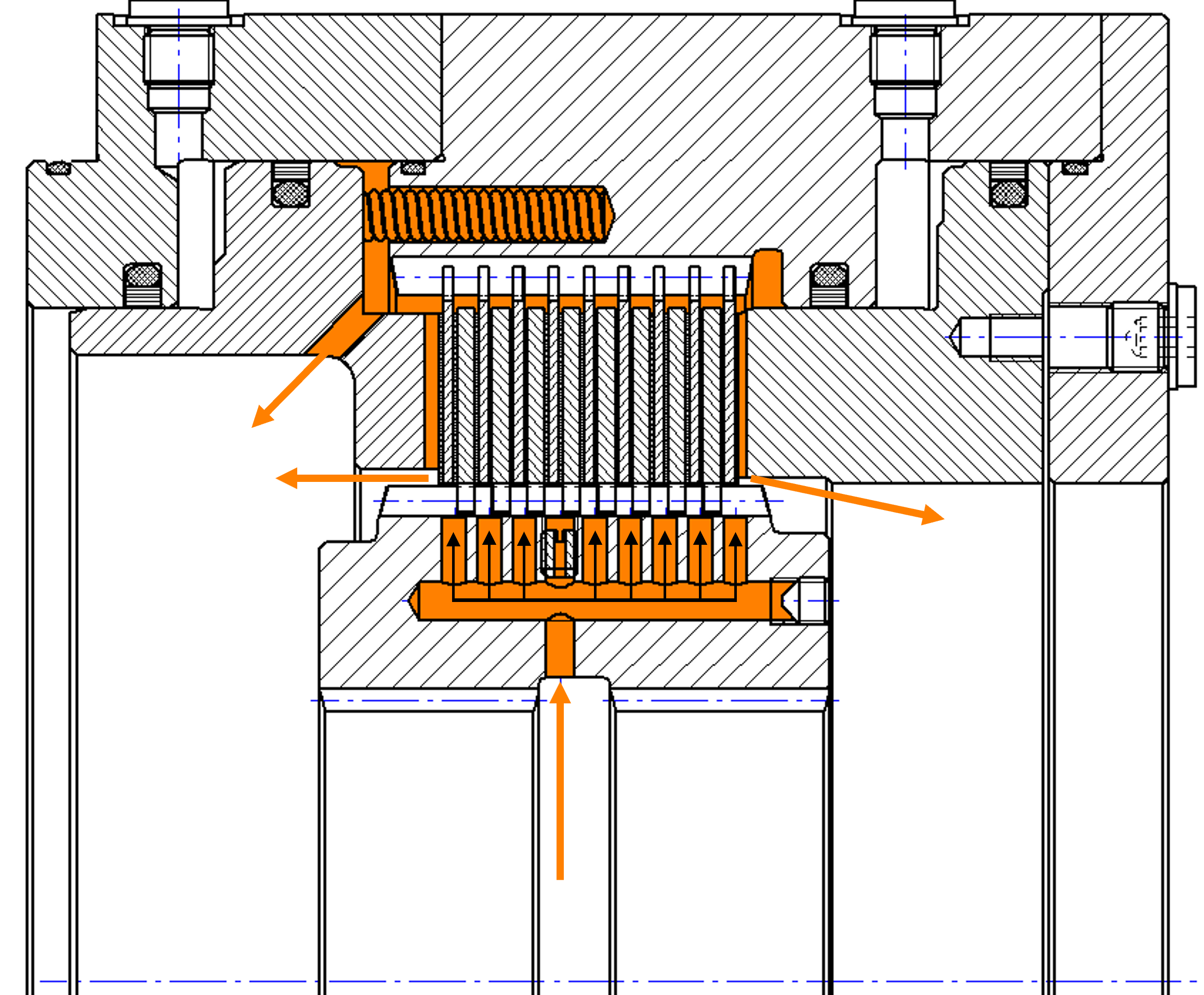

Um diesen vielfältigen Anforderungen zu begegnen, sind verschiedene konstruktive und technologische Maßnahmen im Bereich der hydraulischen Lamellenbremsen möglich. Unter anderem bestehen Möglichkeiten in der Wahl von geeigneten Reibbelägen und der Beölung des tribologischen Systems innerhalb der Industrieanwendungen. Die Wahl des Reibbelags hängt direkt mit der umsetzbaren Beölung zusammen, die wiederum von den grundsätzlichen Randbedingungen der Anwendung abhängig ist bzw. beeinflusst wird.

Im Allgemeinen wird in der Industrie zwischen den folgenden Arten der Beölung unterschieden:

- Trockenlauf (keine Beölung)

- Mischreibung durch in Öl getränkte Reibbeläge

- Nasslauf

Trockenlauf

Unter Trockenlauf wird die Verwendung von Reibbelägen verstanden, bei denen kein Öl als Schmier- oder Kühlmittel verwendet wird. In der Regel wird ein derartiger Trockenlauf mit der Verwendung von stark verpressten Streusinter-Belägen oder Reibbelägen aus organischem oder keramischem Material kombiniert. Insbesondere vor dem Hintergrund elektrischer Lamellenkupplungen und -bremsen, die möglichst auf Öle verzichten, ist der Einsatz im Trockenlauf üblich. Des Weiteren sind die Reibwerte, die im Vergleich zu beölten oder nasslaufenden Lamellen zum Teil deutlich höher ausfallen, ein Grund für die Verwendung trockenlaufender Reibbeläge.

Mischreibung

Ist aufgrund von anwendungsspezifischen Randbedingung eine geringe Beölung der Reibbeläge notwendig, kann auf die sogenannte Mischreibung zurückgegriffen werden. Hierbei handelt es sich um eine Beölung, die für den Anlagenbetreiber dem Trockenlauf gleicht, da kein externes Ölvolumen in Bezug auf die Kühlung bzw. Schmierung der Reibbeläge erforderlich ist. Das Öl befindet sich bei Auslieferung des Produktes innerhalb der Reibbeläge.

Hierzu werden die Reibbeläge, vorwiegend Streusinter-Beläge mit einer geringeren Verpressung, vor der Montage in einem Ölbad gelagert. Die aufgrund der schwachen Verpressung grobkörnigere Oberflächenstruktur der Beläge ermöglicht es kleine Mengen von Öl aufzunehmen.

Das aufgenommene Öl wird dann während der dynamischen Reibprozesse zur Schmierung des tribologischen Systems genutzt. Durch die Schmierung kann trotz der geringen Ölmengen das Reibverhalten stabilisiert und der Verschleiß vermindert werden.

Nasslauf

Ist hingegen eine kontinuierliche Beölung in Folge von hohen Energieeinträgen bei Lastschaltungen oder anderen Randbedingungen erforderlich, kann in industriellen Anwendungen zwischen den Möglichkeiten einer Tauschmierung oder einer aktiven Beölung unterschieden werden.