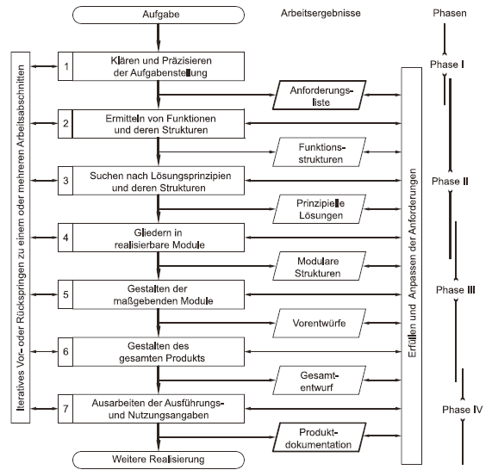

Seit Jahrzehnten werden von Ingenieur*innen in unterschiedlichen Branchen vielfältige Produkte erfolgreich entwickelt. Fast allen Entwicklungen gemein ist dabei die Vorgehensweise, über Anforderungen und Produktprofile die Entwicklungsaufgabe zu klären und Ziele zu beschreiben. Entlang der Entwicklungsprozesse, wie sie z.B. die VDI 2221 beschreibt, werden schrittweise Lösungen entwickelt, in deren Rahmen konkrete Produktgestaltungen sehr detailliert und unter konsequenter Überprüfung der Zielerreichung erarbeitet werden.

Nachhaltige Produktentwicklung: methodische Ansätze zur Entwicklung und Konstruktion komplexer Systeme

©VDI

Abb. 1: Generelles Vorgehen beim Entwickeln und Konstruieren nach [VDI 2221]

©IPEK

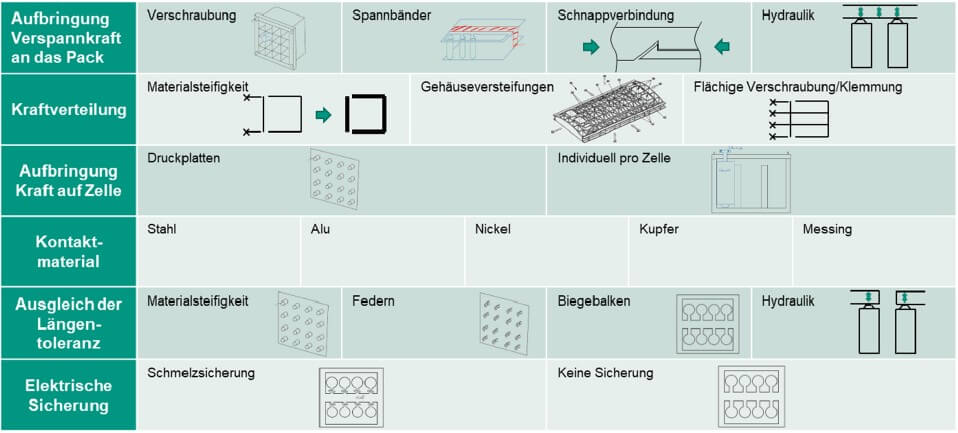

Abb. 2: Modellierung von Konzepten für die lösbare Kontaktierung

Möglich wird die breite Anwendung solcher Entwicklungsprozesse dadurch, dass kein starrer Rahmen vorgegeben wird, sondern durch „Tailoring“ der gesamte Prozess auf die firmen-, technologie- und projektspezifische Belange zugeschnitten wird. Ein Entwicklungsprozess beginnt im Idealfall mit der Identifizierung geeigneter Produktprofile zur Beschreibung der vorhandenen Bedürfnissituation und den zu erwartenden Nutzen für die relevanten Stakeholder*innen (Kund*innen, Nutzende, Anbieter*innen, …). Spätestens jetzt folgen erste grobe Skizzierung von Umsetzungsideen auf Papier, noch ohne konkrete Daten. Dann folgen Konzepte, die auf reduzierten CAD-Daten und frühen Prototypen basieren. Diese entwickeln sich weiter zu detaillierteren Entwürfen und schließlich zu ausgereiften Lösungen mit vollständigen Daten in ERP-Systemen. Parallel dazu werden Vorserien und Nullserien produziert und die Entwicklungen freigegeben. Dieser strukturierte Prozess zielt darauf ab, die definierten Ziele zu erreichen. Bei dieser überaus erfolgreichen Methodik ist bekannt, dass in den frühen Phasen relevante Entscheidungen getroffen werden, deren Konsequenzen oft erst später anfallen, wie z.B. Kosten. Zudem ist weithin anerkannt, dass alle Anforderungen und Ziele von Beginn an berücksichtigt werden müssen, um einen effizienten Entwicklungsprozess und bestmögliche Ergebnisse sicher zu stellen, welche konsequent von Anfang an anhand von Meilensteinen überprüft werden müssen.

Aus dem Bekannten ergeben sich daher logische Überlegungen, wie Aspekte der Nachhaltigkeit in zukünftigen Produktentwicklungen berücksichtigt werden müssen, um auch hier erfolgreiche Projekte zu gewährleisten.

Zuerst müssen die Ziele der Nachhaltigkeit (Kund*innenwünsche, gesellschaftliche Bedarfe, Kreislaufstrategien) geeignet in den Anforderungen beschrieben sein. Des Weiteren müssen diese Anforderungen in jedem Meilenstein überprüft werden, weshalb für jede Phase geeignete Methoden zur Verfügung stehen müssen, um schlussendlich bei jedem Entwicklungsschritt eine Bewertung der Nachhaltigkeit im Sinne der Zielerreichung durchführen zu können. Insofern stellt die Einbindung von Nachhaltigkeitsaspekten kein echter Neuheitsgrad dar, sondern ist eine vielgeübte Vorgehensweise von Ingenieur*innen, den Produktentstehungsprozess anzupassen, um weitere (nachhaltige) Ziele zu erreichen.

Dabei brauchen die Produktentwickelnden Unterstützung, bei genau diesem Tailoring ihrer Prozesse und Herangehensweisen hin zur expliziten Betrachtung von Nachhaltigkeitsaspekten. Als Reaktion auf zuvor entstandene Herausforderungen wurden gemeinsam in Forschung und mit ausgewählten Industriepartnern Methoden, Prozesse und Tools entwickelt, die den Produktentwicklungen als Rahmenwerk dienen können, um die Anforderungen an den jeweiligen Entwicklungsprozess zu erfüllen. Genau diese Methoden und Prozesse im Kontext Nachhaltigkeit fehlen aber in der breiten Masse der Unternehmen, da die Erfahrung fehlt, welche Methoden bei welchen Aktivitäten der Produktentstehung unterstützen können. Es wird deshalb ein Rahmenwerk benötigt, welches die Aktivitäten der Produktentstehung mit passenden Methoden und Prozessen aus Wissenschaft und Industrie verknüpft, um eine situations- und bedarfsgerechte Implementierung bei den verschiedenen Unternehmen zu ermöglichen. So bietet es sich an, beispielsweise bei der Ermittlung von Funktionen und Strukturen, zu überprüfen, welche der Funktionen zukunftsrobuste Bedarfe abdecken, um bei der folgenden Gestaltung der Lösungen verschiedene Nachhaltigkeitsstrategien (R-Strategien) anzuwenden. Dass es diese Methoden in einem initialen Status schon gibt und bereits erfolgreich und effizient eingesetzt werden, zeigen die folgenden Beispiele eindrucksvoll.

So sind zum Beispiel Batteriesysteme im Mobilitätssektor eine nicht mehr wegzudenkende Lösung, die auf Grund ihrer Kontaktierung mittels Ultraschallverschweißung jedoch eine Herausforderung für Reparaturen, Recycling und Kreislauffähigkeit darstellen. Das Entfernen einzelner Zellen aus dem Pack kann zerstörungsfrei bei gängigen Lösungen nicht erfolgen.

Eine Anpassung im festgelegten Design führt zu deutlich längeren Entwicklungszeiten und -kosten, da operativ auf einen frühen Stand des Projektes zurückgegangen werden muss. Deutlich effizienter ist die Berücksichtigung der Anforderungen „lösbare Zellkontakte“ schon im Profil und bei der Ideenfindung. Denn nun rücken von Beginn an Themen wie geringe und gleichmäßige Kontaktwiderstände und Aufnahme einzelner Zellkörper in den Fokus. D.h., dass die geänderten Anforderungen für eine bessere Nachhaltigkeit den Lösungsraum deutlich verschieben und ingenieurstechnisch andere Fragen bearbeitet werden müssen.

So wurden im gezeigten Beispiel in der Konzeptphase Kontaktflächen und ihre Paarungen untersucht, was bei verschweißten Zellen so nicht erfolgt wäre. Auf Basis der Untersuchungen konnten verschiedene Lösungsprinzipien definiert und ein geeignetes Konzept entwickelt werden. Letztendlich konnten dabei durch Presskontakte ähnlich gute elektrische Widerstandswerte, wie beim Ultraschallschweißen, erzielt werden und dabei eine deutlich höherwertige Lösung entwickelt werden [1], da einfacher reparierbar und recyclingfähig. Die zu erwartenden Kosten sind aufgrund der Reifegrade der produktions- und Montagemöglichkeiten tendenziell zunächst noch höher. Durch Skalierungseffekte und insbesondere durch langfristige Nutzungsmöglichkeiten über den gesamten Produktlebenszyklus (inkl. Reuse, Remanufacturing, etc.) ist eine deutliche Verbesserung der Lebenszykluskosten zu erwarten. Zentral ist dabei, dass zukünftige Verwendungen des Produktes oder auch dessen einzelner Teile unter Berücksichtigung möglicher Alterungsbedingungen bereits für nachfolgende Produktgenerationen vorausgedacht werden. Hierzu sind systematische Beschreibungsmodelle, wie z.B. das am IPEK entwickelte SGE – Systems-Generation-Engineering notwendig und unterstützen die Entwickler*innen bei der kreativen Lösungsfindung und deren Bewertung.

Abb. 3: Kontaktwiderstände verschiedener Zellkontaktierungsarten [2]

Die Entwicklung von Produkten mit Hilfe einer modularen Produktarchitektur zeigt auch hinsichtlich der Nachhaltigkeit Ihre Stärke. Im vorliegenden zweiten Beispiel wurde dabei die Produktarchitektur so gewählt, dass die mechatronischen Systeme eines elektrifizierten Antriebsstranges upgradefähig als eigene Module ausgelegt wurden [2].

Durch die Aufteilung der Module in statische und dynamische, d.h. keine oder wenige Änderungen und geplante Anpassungen über den Produktlebenszyklus können Ressourcen effizient eingesetzt und am Markt passende Produkte angeboten werden. Gezielt werden dabei auch mögliche Zukunftsszenarien durchgespielt und daraus mögliche bzw. notwendige Entwicklungsaktivitäten bestimmt. Performance- und Nachhaltigkeitsanforderungen können dabei auf Modulebene heruntergebrochen und spezifische Verbesserungen auf Subsystemebene erreicht werden. Durch die modulare Produktarchitektur gelingt es Komplexität zu verringern und Verbesserungen am Gesamtsystem planbar über Variationen der Module zu erzielen. Wechselseitig können dabei Entwicklungsziele der Leistungseigenschaften und/oder Optimierungen der Nachhaltigkeitsziele erreicht werden.

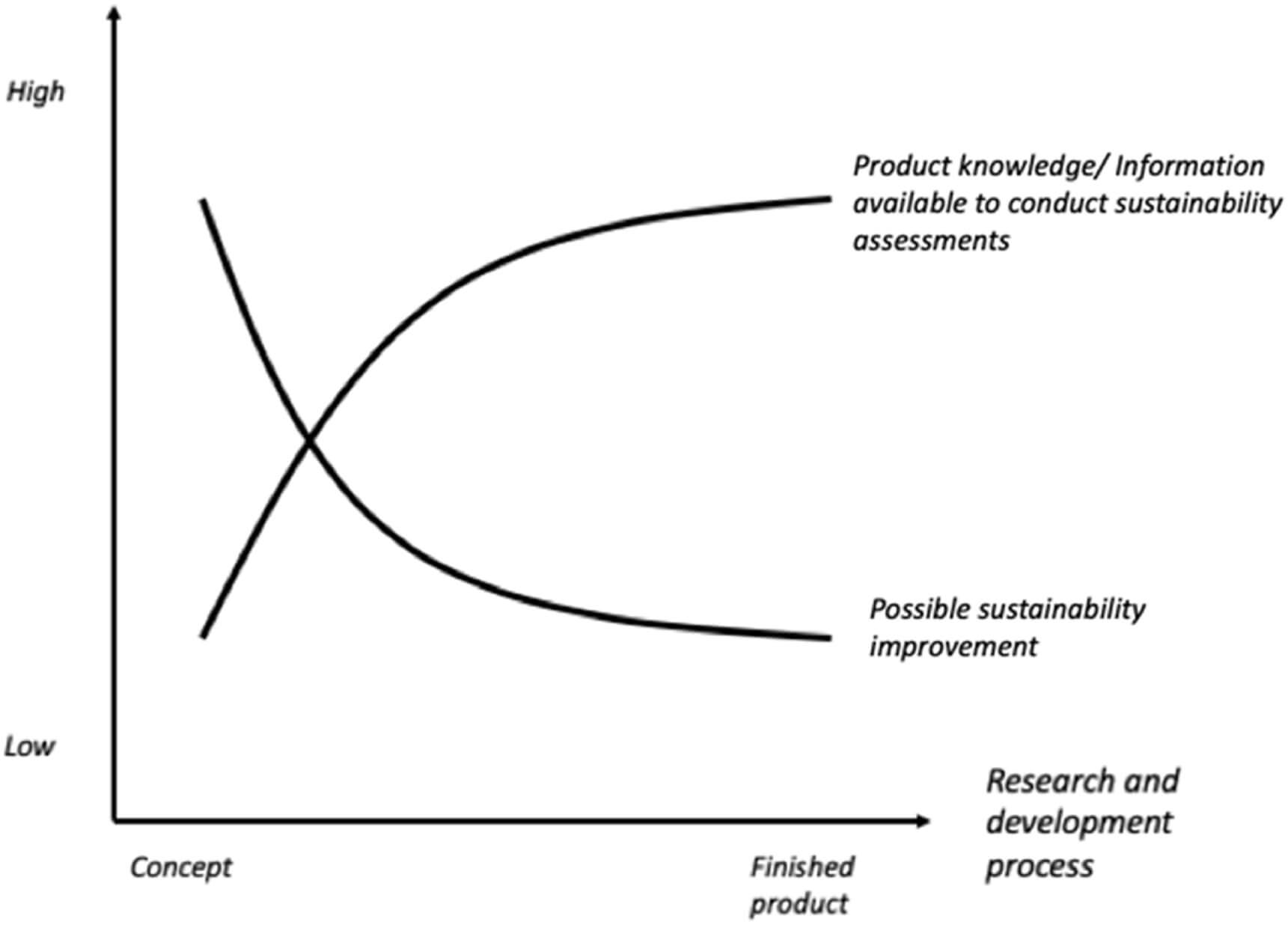

Durch sich stetig ändernde Anforderungen aus Markt und Gesellschaft braucht es einerseits verlässliche und eingeübte Prozesse, um mit hoher Effizienz neue Produkte zu entwickeln. Dabei muss der Werkzeugkasten geeignet weiterentwickelt werden, um diesen Zielen gerecht zu werden. Mit Entwicklungsprozessen entlang der VDI-Richtlinie 2221 ist dies oftmals der Fall. Bewertungen der Nachhaltigkeit können in späten Phasen der Produktentstehung mit Hilfe von Lebenszyklusanalysen gut dargestellt werden. Mit zum Teil vereinfachten Lebensdaueranalysen gelingt dies auch in den späten Konstruktionsphasen. Aus Sicht der Autor*innen fehlen solche Methoden jedoch noch in den sehr frühen Phasen der Produktentwicklung, um hinreichend genau zu bewerten. Dies ergibt sich insbesondere aus dem Eco-Design-Paradoxon [3]. In diesem ist die Herausforderung beschrieben, dass die Einflussnahme durch Entwicklung und Konstruktion auf die Nachhaltigkeit, gerade zu Beginn eines Entwicklungsprojektes, am größten ist und spätere Maßnahmen einen eher geringen Einfluss auf die Nachhaltigkeitswirkung haben.

©Elsevier - Journal of Cleaner Production

Abb. 4: Eco-Design Paradoxon [3]

Mit dem Einführen von Lieferkettengesetzten auf nationaler und EU-Ebene steigen jedoch die Anforderungen nach mehr Nachhaltigkeit auf allen drei Ebenen, ökonomisch, ökologisch und sozial. Damit steigt auch die Notwendigkeit, bereits Profile und Ideen hinsichtlich Nachhaltigkeitsanforderungen zu bewerten, um gute Lösungsansätze zu identifizieren und weiter zu entwickeln. Hierzu müssen geeignete Tools entwickelt und Richtlinien erweitert werden. Mit der Ergänzung der bestehenden Methoden und Prozesse durch Ansätze des Systemsengineerings, geeigneter update und upgrade Strategien ist ein wirksamer Ansatz für die Praxis geschaffen.

Literatur:

1. P. Müller-Welt, T. Seiler, K. Bause, A. Albers, 2023. Konzeptionierung einer lösbaren Zellkontaktierung für Akku-Packs zur Erhöhung der Demontage- und Recyclingfreundlichkeit, KIT Scientific Working Papers - 210

2. M. Kübler, W. Schuster, S. Schwarz, A. Braumandl, A. Siebe, A. Albers, 2023. Upgradeable Mechatronic Systems - An Approach to determine changing Product Properties using Foresight, 33rd CIRP Design Conference, 17.-19. Mai 2023

3. N. Chebaeva, M. Lettner, J. Wenger, J.-P. Schöggl, F. Hesser, D. Holzer, T. Stern, 2020. Dealing with the eco-design paradox in research and development projects: The concept of sustainability assessment levels, Journal of Cleaner Production, Vol. 281, 125232

Entdecke auch unsere Seminare in den Bereichen „Qualitätsmanagement,

Entwicklung und Konstruktion“

Über die Autoren:

Daniel Metz ist Professor für Konstruktion und Entwicklung an der Hochschule Pforzheim. Seine Forschungsschwerpunkte liegen unter anderem auf Aspekten der Nachhaltigkeit und deren Integration in die frühen Phasen der Produktentwicklung.

Johannes Müller ist wissenschaftlicher Mitarbeiter am IPEK-Institut für Produkt-

entwicklung des KIT und berufenes Mitglied im VDI FA710. Seine Forschungsschwerpunkte liegen auf der Implementierung agiler Denk- und Handlungsweisen in der Entwicklung mechatronischer Systeme.

Sascha Ott ist Direktor am IPEK-Institut für Produkt-

entwicklung und Geschäftsführer des KIT Zentrums Mobilitätssysteme. Forschungsschwerpunkte sind u.a. die Entwicklung von nachhaltigen Antriebssystemen und geeignete Transformationsstrategien auf Basis technischer Innovationen.