Aufgrund der hohen Anforderungen an das Verzahnungsgeräusch in der E-Mobilität steigt die Relevanz der Geräuschprüfung in der Großserienfertigung der Zahnräder. Eine 100%-Kontrolle mittels Einflankenwälzprüfung als Komponenten-EOL schützt die Montagelinie vor geräuschauffälligen Zahnrädern und ermöglicht schnelle Reaktionen auf Fertigungsschwankungen. Damit hilft sie, signifikante geräuschbedingte Ausschussraten am Getriebe-EOL Prüfstand zu verhindern.

Geräuschprüfung in der Großserienfertigung von Stirnrädern

Verzahnungsgeräusche in der E-Mobilität und deren Ursachen

Aufgrund des ruhigen Laufverhaltens von E-Motoren im Vergleich zu ihren Verbrenner-Pendants rückt mangels maskierender Geräuschkulisse das Getriebegeräusch in Elektrofahrzeugen mehr in den Fokus. Eine der Hauptursachen ist das ungleichförmige Abrollverhalten der Zahnräder.

Bei der Auslegung von Verzahnungen wird in der Regel das Evolventen-Profil und die gerade Flankenlinie so modifiziert, dass man auch unter lastbedingten Deformationen der Verzahnungsgeometrie und der Relativlage von Rad und Gegenrad noch ein hinreichend gutes Geräuschverhalten erzielt. Selbst bei einer optimalen Auslegung im Hinblick auf die genannten Aspekte können fertigungsbedingte Geometrieabweichungen oder Beschädigungen (sogenannte Klopfer) das Verzahnungsgeräusch negativ beeinflussen.

Die Auslegung und Fertigung ist im Spannungsfeld zwischen funktionssicheren Spezifikationsgrenzen, speziell im Bereich der Formfehler, und statistisch fähigen Fertigungsprozessen zu sehen. Da schon periodische Formfehler im Sub-Mikrometer-Beriech zu Geräuschauffälligkeiten führen können, während eine Einschränkung aller Formfehler auf solch niedrige Beträge nicht prozesssicher fertigbar ist, muss eine andere Art der Eingrenzung und Überwachung der Fertigung gefunden werden, die sich speziell auf periodische Anteile und damit Schwingungen stützt. Hier liegt der Schlüssel in funktionaler statt dimensionaler Prüfung des Zahnrades, um die funktionsrelevanten Formfehler zu erfassen.

Das V-Modell für Verzahnungsgeräusch

In der „klassischen Verzahnungsprüfung“, wie sie für Verbrennungsmotorische PKW praktiziert wurde, klaffte eine Validierungslücke. Betrachtet man das Geräuschverhalten aus Sicht des V-Modells nach VDI/VDE 2206, stellt man fest, dass die Anforderungen auf allen Ebenen in der Produktion abgeprüft werden, außer eben die Komponentenanforderungen. Hier schließt die Einflankenwälzprüfung die Lücke, indem sie die für die Schwingungsanregung verantwortliche Drehunförmigkeit des Zahnrades quantifizierbar macht.

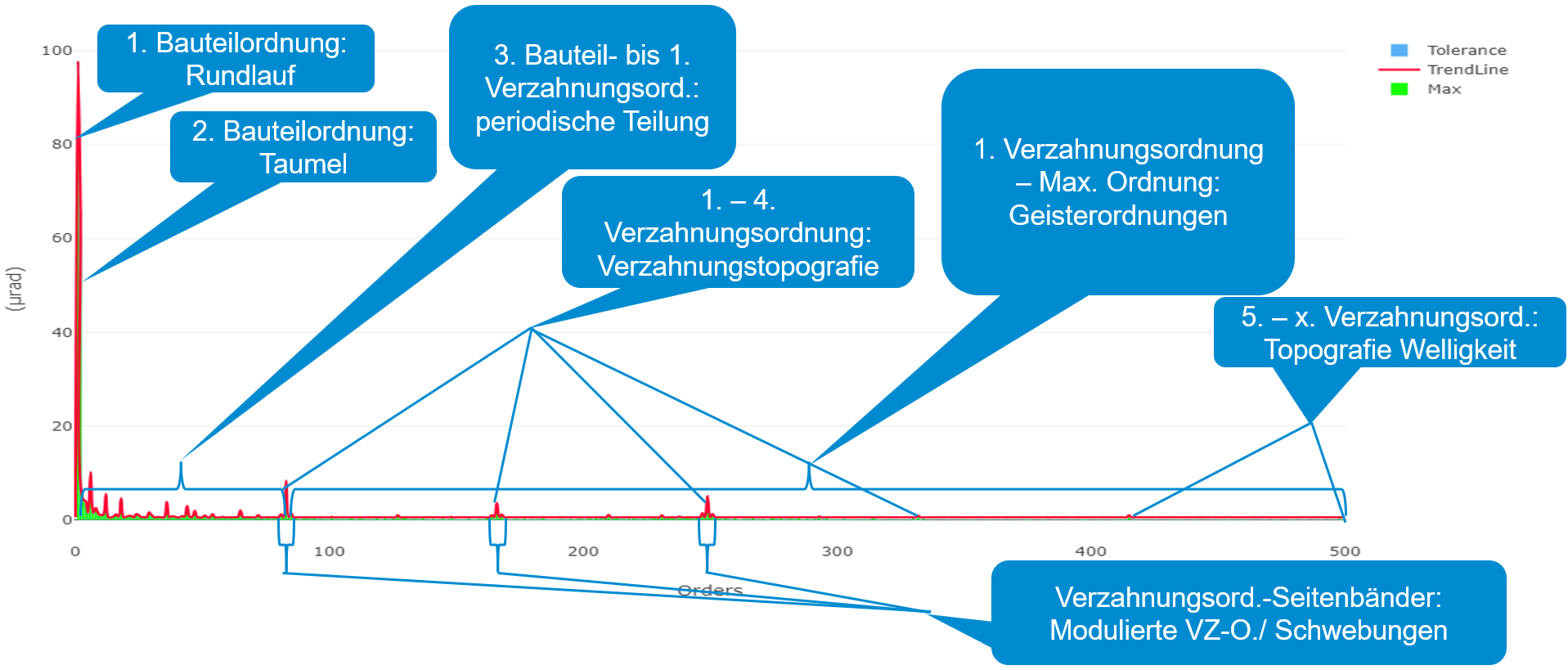

Ordnungsanalyse – der Fingerabdruck der Geräuschquelle

Die Wälzprüfung ermöglicht durch Fouriertransformation des Messsignals die Aufteilung des Drehfehlers in Ordnungskomponenten. Drehfehler in der Werkstückordnung und deren harmonischen weisen auf Rundlauffehler oder Taumel hin. Die Quelle für hohe Amplituden in der Verzahnungsordnung und deren harmonischen sind in der Regel in der Zahnform zu suchen. Geisterordnungen sind diskrete Ordnungen, die nicht durch geometrische Wiederholungen am Bauteil erklärt werden können, aber zu Geräuschauffälligkeiten führen können. Diese Ordnungen resultieren aus Welligkeiten, die beispielsweise durch Maschinenschwingungen verursacht werden können. Klopfer erzeugen ein breitbandiges Rauschen, bzw. im Extremfall ein Impulsspektrum.

Vergleich der Messmittel zum Erkennen von Verzahnungsgeräuschen

Für die Fertigung von Getrieben für Verbrennungsmotor-Fahrzeuge war es üblich, Verzahnungsparameter nur je am Anfang und Ende eines Abrichtzyklus stichprobenartig auf einer Verzahnungsmessmaschine wie einem Klingelnberg Präzisionsmesszentrum zu messen. Dies war in der Regel ausreichend, da der Wälzschleifprozess gegenüber den üblichen Spezifikationsgrenzen ein ausreichend stabiler Prozess war. Eine zusätzliche mathematische Welligkeitsanalyse wie die „Gear Deviation Analysis“ erlaubt darüber hinaus Rückschlüsse über fertigungsinduzierte Geisterordnungen.

Ein Vorteil der klassischen Verzahnungsmessung ist die direkte Korrelation der gemessenen Werte mit Fertigungsparametern. So können Messergebnisse genutzt werden, um den Prozess zu korrigieren.

Die erhöhte Geräuschsensitivität von Elektrofahrzeugen hat dazu geführt, dass bereits kleine periodischen Formfehler zu Welligkeiten und damit Geräuschen in signifikanten Ausmaßen führen können. Diese können sporadisch auftreten, weshalb die Annahme, dass alle Bauteile eines Abrichtintervalls gleich sind, nicht mehr zulässig ist. Dies bedingt den Bedarf einer detaillierteren Prozessüberwachung mittels 100%-Prüfung.

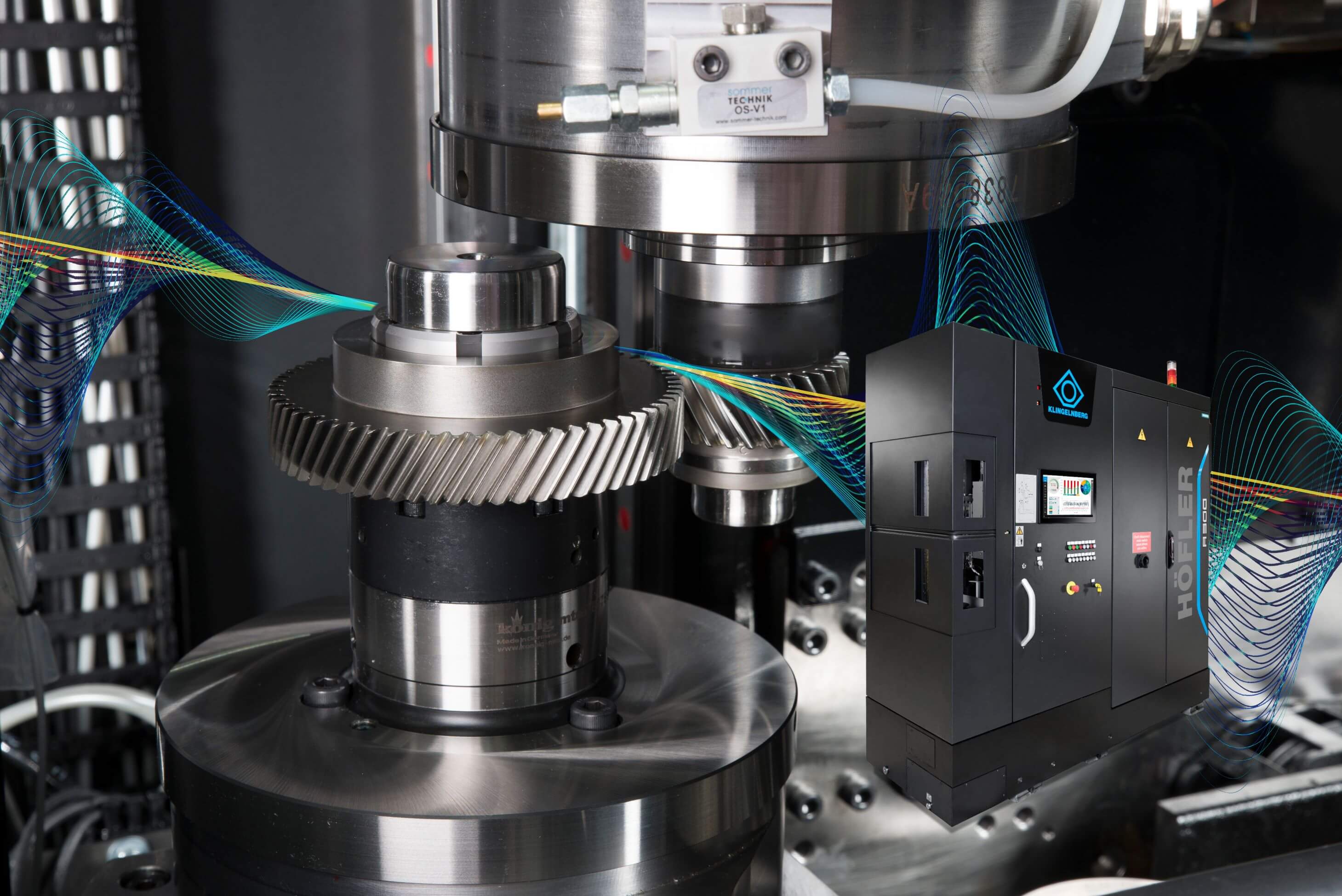

Dies kann durch die quasistatische Einflankenwälzprüfung sowie deren dynamischere Pendants der Köperschallprüfung oder der Drehbeschleunigungsprüfung im Einflanken-Wälzkontakt erfüllt werden. Die Höfler Stirnrad-Wälzprüfmaschine R 300 bietet alle diese Prüfverfahren, die frei in einem Prüfzyklus kombiniert werden können. Aufgrund ihrer kurzen Prüfzyklen, die kürzer dauern als die finale Zahnradbearbeitung auf einer Wälzschleifmaschine, erlaubt diese eine prozessparallele Prüfung am Ende der Fertigungslinie, und damit die Realisierung eines Komponenten-EOL.

Die quasistatische Einflankenwälzprüfung bietet gute Wiederholbarkeit und Sensitivität im niederfrequenten Bereich, während die Körperschall- und Drehbeschleunigungsprüfung höherfrequente Effekte besser erkennen. Die Wälzprüfung verhindert zwar das Durchrutschen geräuschauffälliger Teile, bietet aber keine konkreten Handlungsempfehlungen zur Behebung von Fertigungsabweichungen. Eine Kombination aus 100%-Einflankenwälzprüfung und stichprobenartiger analytischer Verzahnungsmessung ist daher empfehlenswert.

Die Herleitung von Wälzprüfgrenzen

Zahnradhersteller, die die Wälzprüfung zur Qualitätskontrolle einführen, sehen sich mit der Herausforderung der Ermittlung der Spezifikationsgrenzen konfrontiert.

Klassischen Verzahnungsblätter dienen als Fertigungsspezifikation und definieren nur dimensionale Größen aber keinen analytisch ermittelten Drehfehler. Eine Spezifikation basierend auf theoretisch ermittelten Drehfehlern kommt aber in der Praxis ohnehin nicht vor, insbesondere, da sie keine Ordnungen abseits der Zahneingriffsordnung und ihrer Harmonischen berücksichtigen kann.

Das einfachste und naheliegendste Qualitätskriterium ist die Verwendung von statistischen Methoden. Diese stützen sich darauf, Ausreißer zu identifizieren, indem jede Ordnung einzeln anhand statistischer Regeln bewertet wird. Dies gibt einen Hinweis auf plötzliche Schwankungen sowie Drifts in der Fertigung, die in der Regel einer näheren Betrachtung bedürfen. Sinnvollerweise werden diese durch eine Getriebe-EOL Korrelation ergänzt, indem dort auffällige Zahnräder inklusive der auffälligen Ordnung an die Einzelteilprüfung zurückgemeldet werden. Nachdem dort der verursachende der beiden Wälzpartner identifiziert ist, kann anhand des Wälzprüfergebnisses dieses Schlechtteils eine statische Spezifikationsgrenze gesetzt werden. Um diesen Prozess zu unterstützen hat sich die Bauteilverfolgung mittels Data Matrix Code bewährt.

Entdecke auch unsere Seminare in den Bereichen „Antriebs- und Schwingungstechnik“

Über den Autor:

Dipl.-Ing. Sebastian Stramm, M.Sc., B.Eng., Business Development Manager, Klingelnberg GmbH, Hückeswagen

Sebastian Stramm vertritt seit 2022 das Business Development bei der KLINGELNBERG GmbH. Durch seine vorherige Tätigkeit in der Großserien-Getriebeentwicklung in der Automobilindustrie bringt er große Erfahrung im Bereich der Geräuschanalyse und -optimierung von Antriebssträngen mit, weshalb er die Geräuschprüfung von Stirnrädern bei KLINGELNBERG zu seinem Steckenpferd gemacht hat. Als Six Sigma Black Belt betrachtet er Prüfmethoden auf seine statistische Eignung mit Fokus auf die Reduzierung von Cost of Poor Quality in der Großserie.