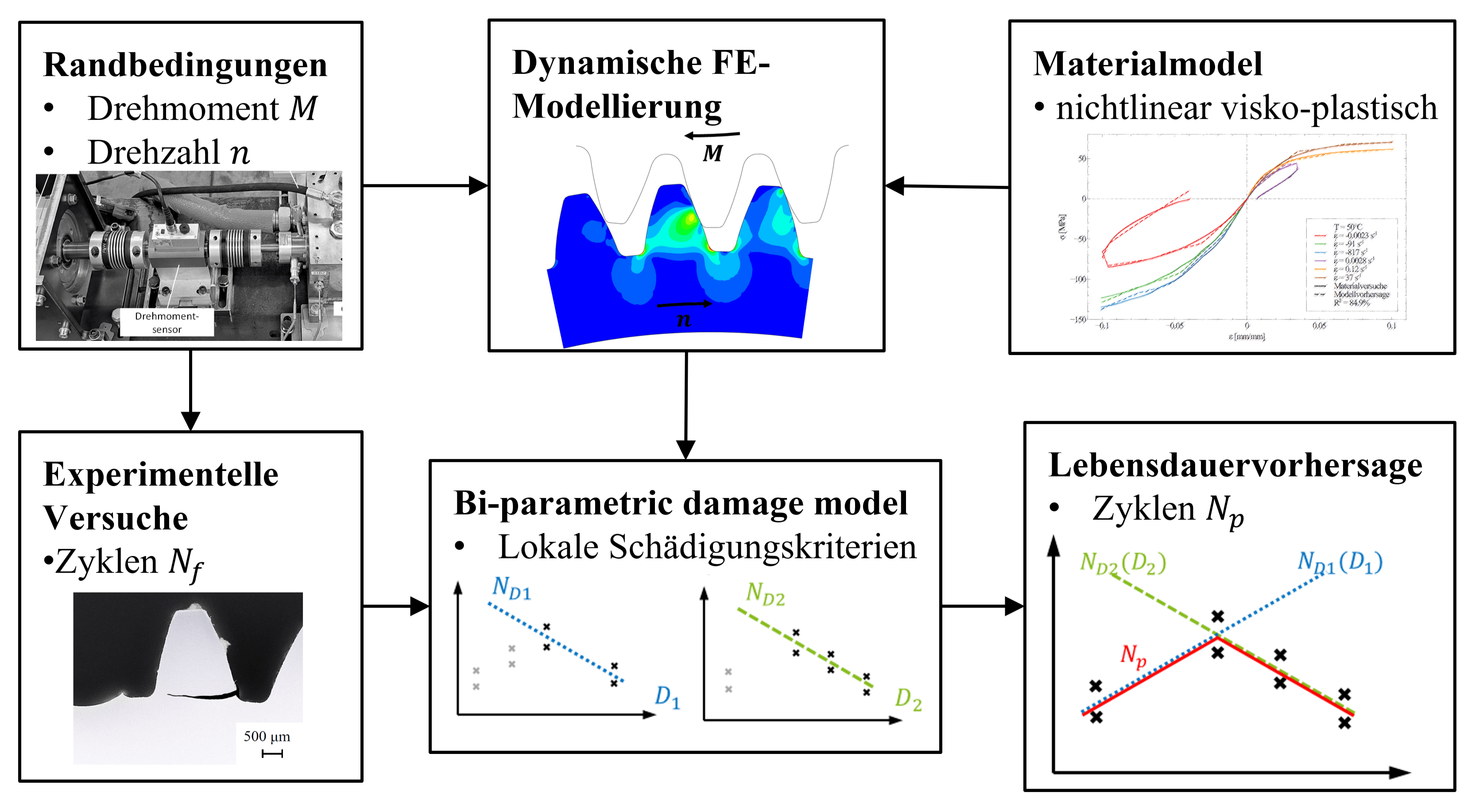

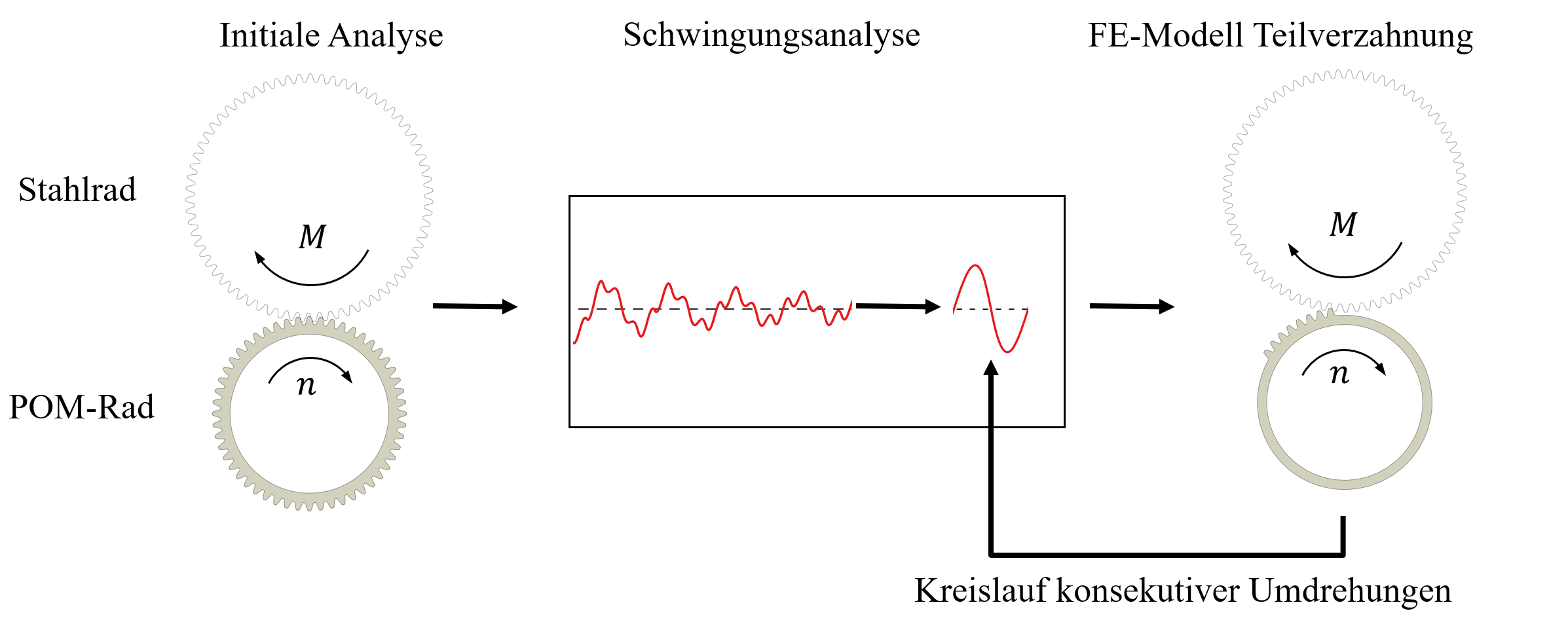

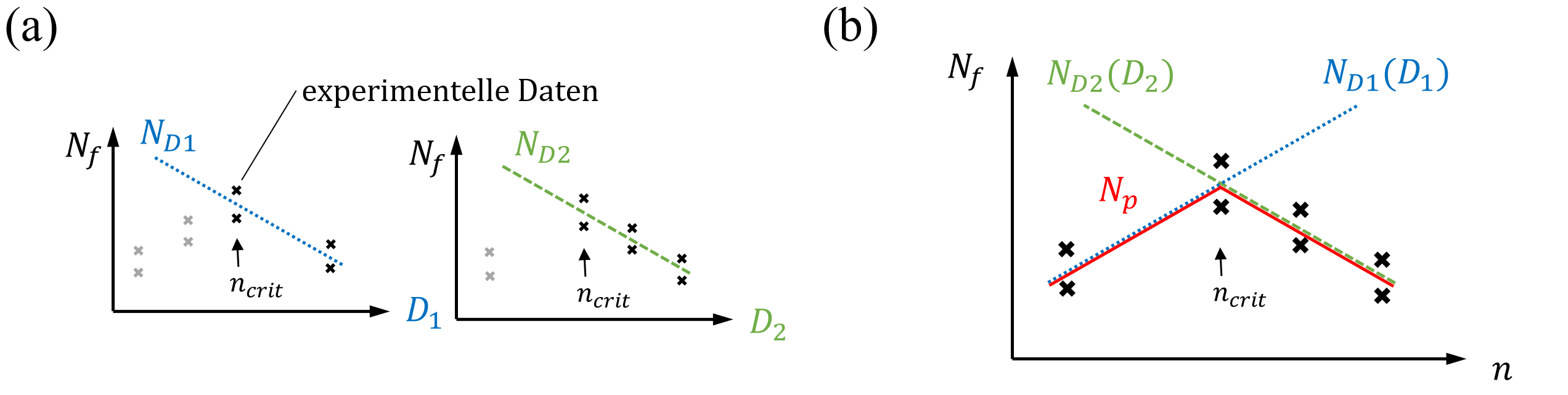

Kunststoffzahnräder gewinnen aufgrund ihrer Vorteile zunehmend an Beliebtheit in verschiedenen Branchen. Die aktuelle Standardberechnungsmethoden (VDI 2736) basiert auf Annahmen für Stahlzahnräder und führt somit zu unzureichenden Lebensdauervorhersagen. Hierzu gehören eine Starrkörperannahme, linear-elastische Materialeigenschaften sowie drehzahlunabhängige Lebensdauervorhersagen, welche jedoch nicht mit den nichtlinearen, dehnratenabhängigen Materialeigenschaften von Kunststoffen übereinstimmen. Ein neuer Ansatz der Lebensdauermodellierung bezieht das nichtlineare viskoplastische Materialverhalten und dynamische Belastungseffekte in einer FE-Simulation (Finite Elemente) mit ein, um die Lebensdauerabhängigkeit des Zahnfußbruches von der Drehzahl und der Zahnfußgeometrie vorherzusagen. Hierfür wird ein Schädigungsmodell eingeführt, das durch zwei verschiedene Schädigungsmechanismen der Kunststoffe motiviert ist: die thermische oder mechanische Zerstörung der Molekularbindungen.

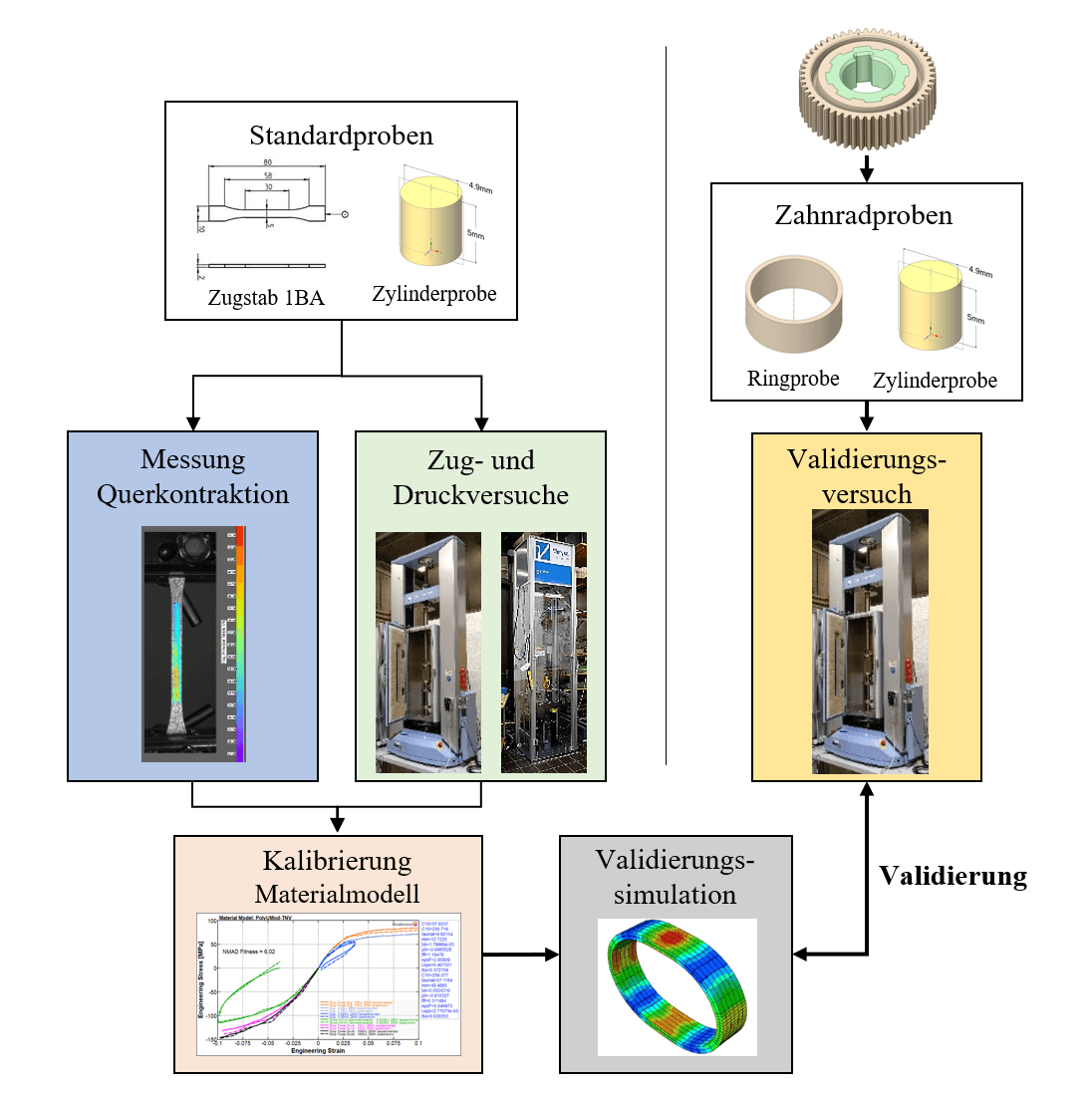

Materialmodellierung als Ausgangspunkt

Im Rahmen eines FVA-Forschungsprojektes wird der Versagensmechanismus Zahnfußbruch untersucht, welcher durch eine Überschreitung der Ermüdungsgrenze des Materials bei einer Zugbelastung am Zahnfuß eintritt. Kunststoffe zeigen gegenüber Stahl ein nichtlineares und transientes Materialverhalten mit geringerer Steifigkeit, wodurch Materialdämpfung eine signifikante Rolle im dynamischen Belastungsverhalten des Zahnradpaares spielt und die Zahnfußbelastung maßgeblich beeinflusst. Aufgrund der Unterschiede im Ermüdungsverhalten beider Materialien sind bisherige dehnungsbasierte Ermüdungsmodelle nicht direkt auf Kunststoffzahnräder übertragbar. Daher wurde ein neues Lebensdauermodell entwickelt, welches auf dem TNV-Modell (Three Network Viscoplastic) [2,3] zur physikalischen Abbildung des viskoplastischen Materialverhaltens von POM basiert.