Die breite industrielle Einführung der additiven Fertigung (AM) steht vor einer entscheidenden technischen Hürde: die Beherrschung der Prozesskomplexität bei gleichzeitiger Optimierung der Wirtschaftlichkeit. Während AM einzigartige Designfreiheit und On-Demand Fertigung ermöglicht, stellt die inhärente Komplexität der Technologie Ingenieur*innen und Konstrukteur*innen vor enorme Herausforderungen – sie müssen ein Vielfaches an Build-Parametern im Vergleich zu konventionellen Fertigungsverfahren beherrschen.

Im Gegensatz zur spanenden Bearbeitung, bei der Build-Parameter wie Vorschub und Drehzahl weitgehend etabliert sind, müssen AM-Ingenieur*innen eine ständig wachsende Vielfalt an Werkstoffen, Anlagen und individuellen Anwendungsanforderungen beherrschen. Diese Komplexität wird durch den noch jungen Entwicklungsstand der Branche verstärkt, in der Materialien und Parameter häufig direkt vom Anlagenhersteller bezogen werden müssen. Zwar öffnen sich einige Maschinenhersteller zunehmend, doch die eigentliche Prozessoptimierung bleibt größtenteils manuell und zeitaufwändig. Dies steht in deutlichem Kontrast zum Spritzguss, wo Materialien in großen Mengen verfügbar sind und die Parameteroptimierung dank CAE relativ überschaubar ist, oder zur Zerspanung, wo nahezu jede Stahlgüte von verschiedenen Anbietern erhältlich ist und Schnittdaten vom Werkzeughersteller oder aus der Erfahrung der Fertigungsingenieur*innen stammen.

Aktuelle Herausforderungen in der Prozesssteuerung

Fertigungsingenieur*innen verwenden derzeit einen Großteil ihrer Zeit für wiederkehrende manuelle Prozesse – von der Anpassung der Build-Parameter zur Optimierung von Porosität und Materialeigenschaften bis hin zur individuellen Auslegung von Stützstrukturen für jede einzelne Komponente, um Build-Abbrüche zu vermeiden. Diese notwendigen Aufgaben bremsen aufgrund ihres manuellen Charakters die Produktivität erheblich aus.

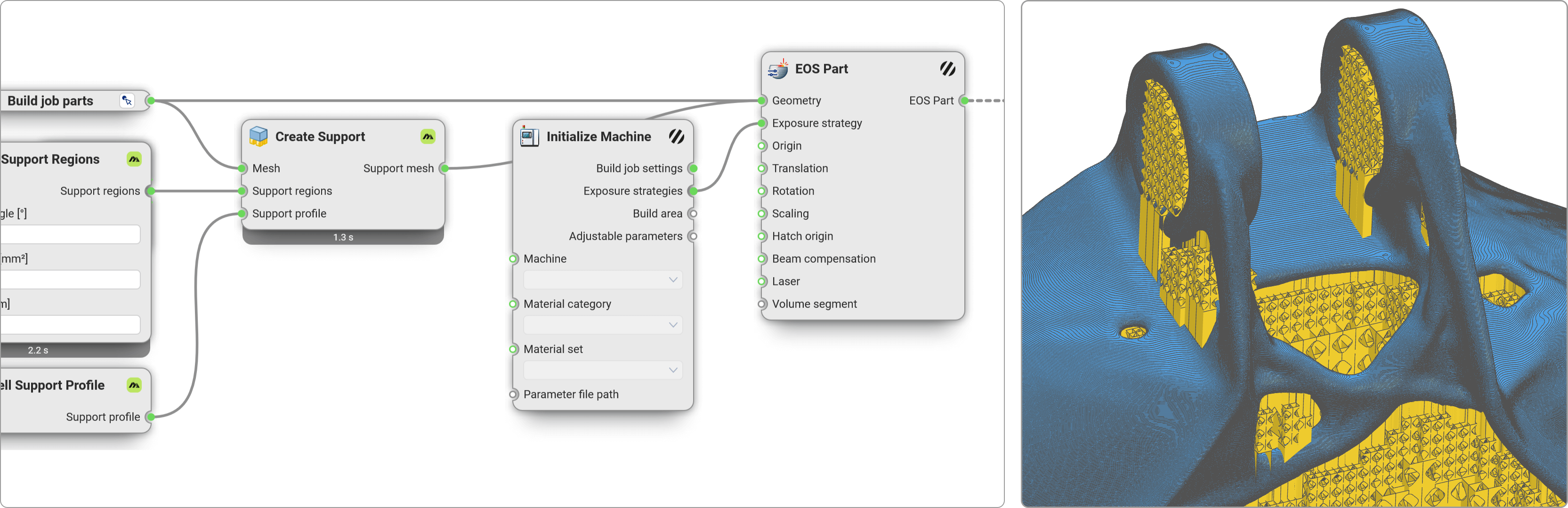

Die meisten AM-Softwarelösungen bieten zwar umfangreiche Funktionen zur Steuerung von Build-Parametern, Stützstrukturen und Nesting, beschränken sich bei der Automatisierung jedoch meist auf Skriptsprachen wie Python oder LUA – und das nur innerhalb des eigenen Ökosystems. In der Praxis setzen Fertigungsunternehmen jedoch für jede Aufgabe die jeweils beste Lösung ein, die oft von verschiedenen Anbietern stammt. Dabei zeigen sich beim Skripting die gleichen Probleme wie schon vor 30 Jahren: Die Wartung ist aufwändig, das Teilen und Synchronisieren mit Kolleg*innen wird mit zunehmender Teamgröße komplexer – ganz zu schweigen von der Versionsverwaltung nach dem Muster "final_final_2".

Wirtschaftlichkeit als zentrale Herausforderung

Der Mangel an durchgängiger Prozessautomatisierung beeinträchtigt direkt die Wirtschaftlichkeit von AM in der Produktion. Die manuelle Prozesseinrichtung und

-optimierung bindet wertvolle Ingenieursressourcen für Routineaufgaben ohne echte Wertschöpfung. Die Kernfrage lautet: Ist es sinnvoll, dass hochqualifizierte Ingenieur*innen stundenlang repetitive Aufgaben in der Software ausführen? Diese Problematik verschärft sich beim Übergang von der Einzelteil- zur Serienfertigung. Während in der konventionellen Fertigung Ingenieur*innen problemlos zehn oder mehr Spritzguss- oder Frässysteme betreuen können, ist dies bei AM aufgrund der manuellen Prozesse nicht realisierbar. Erschwerend kommt hinzu, dass jede Anlage individuelle Eigenschaften aufweist, aber dennoch eine konstante Qualität über mehrere Maschinen und Kompomente hinweg sichergestellt werden muss – eine Anforderung, die sich mit manuellen Methoden kaum erfüllen lässt.

Zukunftsperspektive: Integrierte Prozessautomatisierung

Für die erfolgreiche Etablierung von AM in der Serienfertigung sind Fortschritte in mehreren Kernbereichen erforderlich:

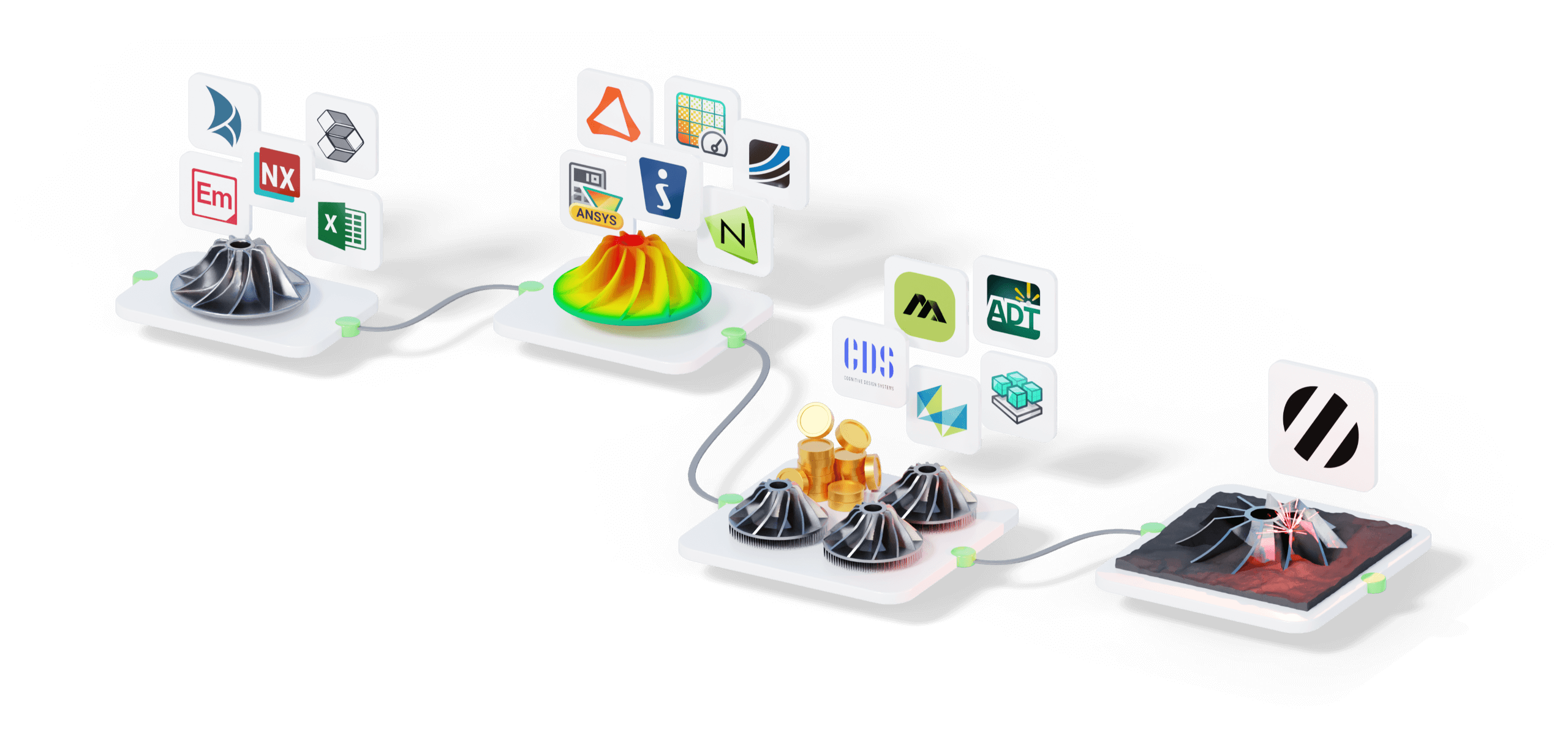

- Durchgängige Workflow-Integration: Automatisierungslösungen müssen die verschiedenen Prozessschritte der AM-Fertigung nahtlos verbinden – von der Konstruktionsoptimierung über die Build-Vorbereitung bis zur Nachbearbeitung. Diese Integration muss herstellerübergreifend funktionieren und die heterogene Softwarelandschaft in Unternehmen berücksichtigen.

- Systematische Wissenssicherung: Die Automatisierungslösungen müssen Mechanismen zur strukturierten Erfassung und Weitergabe von Prozesswissen bieten. Dies gewinnt angesichts der Personalfluktuation und zunehmend globalisierter Fertigungsstandorte besondere Bedeutung.

- Adaptive Prozesssteuerung: Mit der Einführung neuer Werkstoffe und AM-Systeme müssen die Automatisierungslösungen flexibel genug sein, um sich an veränderte Anforderungen anzupassen und dabei Effizienz und Prozesssicherheit zu gewährleisten.